درخصوص ورق های گالوانیزه، شوره، برفک یا گرد نوعی لک حاصل از خوردگی است که عموما سفید رنگ است اما می تواند به صورت لکه ای خاکستری یا سیاه نیز بر روی سطح ورق گالوانیزه بنشیند. به سفید شدن سطح ورق گالوانیزه که از رایج ترین تغییرات ظاهری آن است برفک یا شوره (White Rust) گویند.

زمانی که سطوح ورق های فولاد گالوانیزه بر روی همدیگر و در تماس با هم قرار گرفته اند (به صورت رول و به صورت بندل) و لا به لای سطوح ورق ها دچار خیسی شود یا در معرض رطوبت قرار گیرد این پدیده رخ می دهد، فرقی نمیکند که نفوذ آب به صورت مستقیم باشد یا به موجب میعان رطوبت مابین سطوح ورق، تبدیل به آب شود.قبل از بررسی دقیق انواع شوره به بررسی نحوه خوردگی پوشش روی (Zinc) در محیط می پردازیم.

عنصر روی (Zn)، ذاتا فلزی "واکنش پذیر" است و زمانی که در معرض رطوبت قرار می گیرد به راحتی دچار خوردگی می شود. با این وجود چگونه پوشش روی موجب محافظت از فولاد در مقابل هوا و رطوبت می شود؟

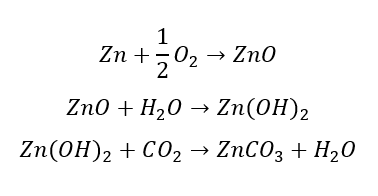

در مجاورت هوا، فلز روی با اکسیژن واکنش شیمیایی انجام میدهد و اکسید میشود تا لایه ای باریک از اکسید روی سطح بیرونی ورق ایجاد شود.

با وجود رطوبت هوا، اکسید روی با آب واکنش انجام میدهد و هیدروکسید روی ایجاد میشود. در ادامه و تحت تاثیر عوامل جوی و دی اکسید کربن، کربنات روی آخرین ترکیب شیمیایی این فرآیند است (هیدروکسید روی با دی اکسید کربن هوا ترکیب می شود).

کربنات روی به عنوان لایه ای مستحکم، نازک و با ثبات که در آب قابل حل نیست از پوشش روی (Zinc) زیرین محافظت میکند این لایه (برخلاف فلز روی) در برابر نفوذ آب باران و رطوبت حاصل از فرایند میعان مقاوم است. به همین خاطر به لایه ی نازک کربنات روی لایه ای محافظ می گویند. با ایجاد لایه ی محافظ، واکنش پذیری پوشش روی کاهش پیدا میکند و نهایتاً به طرز چشمگیری خوردگی پوشش روی کم می شود.

در فرایند خوردگی فولاد، لایه محافظ ایجاد نمیشود بلکه ورق فولادی از سطح پوسته پوسته شده و یا دچار ترک میشود که باعث میشود رطوبت و هوا به قسمت های عمیق تر فولاد نفوذ پیدا کنند که به خوردگی بیشتر می-انجامد.

همین تفاوت در لایه اکسید آهن با لایه اکسید روی Zn موجب طول عمر بیشتر ورق گالوانیزه می شود. لایه محافظ به وجود آمده در سطح زینک هرچند که بسیار مقاوم است اما در اکثر مصارف ورق های گالوانیزه به مرور زمان در برابر خوردگی محافظت کامل نمیکند. اما آهنگ خوردگی فلز روی به خاطر مقاومت لایه محافظ، به طور چشمگیری کاهش پیدا میکند.

همانطور که قبلا گفته شد روی (Zn) فلزی بسیار واکنش پذیر است، نرخ کم خوردگی آن به خاطر لایه محافظی کربنات روی (ZnCO3) است که بر سطح فلز روی به وجود میآید. بخش کلیدی فرآیند خوردگی پوشش روی این است :

هنگامی که ما بین سطوح ورق های گالوانیزه خیس شود لازم است که لایه های ورق ها از هم باز شوند و خیسی آنها در معرض هوای آزاد قرار گیرد، سپس سطح ورق های گالوانیزه خشک شوند تا لایه ی زد خوردکی یا لایه محافظ در سطح ورق ها ایجاد شود. به بیان دیگر لایه ی کربنات روی یا لایه ی محافظ حاصل واکنش دی اکسید کربن هوا با سطح ورق گالوانیزه است.در واقع برای ایجاد لایه ی محافظ کربنات روی تناوب جوی خیس شدن و خشک شدن سطح ورق گالوانیزه الزامی است.

ترکیب شیمیایی ساده شوره همان هیدروکسید روی (ZnOH) است. مادامی که درون رول و یا بندل بین سطوح به هم چسبیده ورق های گالوانیزه فاصلهای وجود نداشته باشد، هیدروکسید روی به اکسیژن و یا دی اکسید کربن موجود در هوا دسترسی ندارد، لذا هیچگاه فرصت ایجاد لایه کربنات روی یا لایه محافظ فراهم نیست، و فرایند خوردگی روی همچنان به سمت عمق بیشتر ادامه می یابد.

بنابراین با تداوم این شرایط وجود خیسی یا رطوبت و نبود هوا یا اکسیژن و دی اکسید کربن و تولید نشدن لایه محافظ، میزان هیدروکسید روی بسیار زیادی ایجاد می شود و با پیشرفت فرایند خوردگی (ایجاد هیدروکسید) مقدار فلز روی کمی برای تولید لایه محافظ فولاد باقی می ماند.

گستره آسیب به عوامل زیر بستگی دارد:

اغلب مواقع مقدار شوره زیاد به نظر می رسد در حالیکه مقدار روی (Zn) که دچار خوردگی شده کم است. موضوع این است که هیدروکسید روی در قسمت های خیس حالت کرکی به خود میگیرد و پوش می آید.

هیدروکسید روی (ZnOH) در هوای آزاد و خشک شدن سطح ورق تبدیل به اکسید روی ZnO میشود. این نوع ورق های گالوانیزه برفکی در کاربری هایی که جنبه های زیبایی شناسی و ظاهری مطرح نباشند میتوانند بدون هیچ مشکلی توسط مصرف کننده نهایی به کار گرفته شوند.

شوره یا برفک ورق های گالوانیزه در معرض هوای آزاد به تدریج از بین می رود یا توسط باران شسته خواهد شد و با تداوم فعل و انفعال، لایه محافظ کربنات روی ایجاد می شود.سطح پوشش روی در ناحیهای که دچار شوره میشود نقش میاندازد و ورق گالوانیزه، ظاهر براق اولیه خود را از دست میدهد. زدودن شوره باعث از بین رفتن نقش ایجاد شده نمیشود.

در موارد نادری به موجب خیس ماندن طولانی مدت، ممکن است سطوح ورق های گالوانیزه دچار خوردگی شدید شود و دیگر محافظت لازم در برابر خوردگی را نداشته باشند. در چنین شرایطی ممکن است لکه شوره یا برفک سفید نباشد بلکه به شکل مشکی و یا طوسی تیره دیده شود. در این موارد عمق خوردگی پوشش روی به اندازهای است که فولاد زیرین نیز دچار خوردگی شده است.

گاهی موردی مشاهده شده است که شوره های اولیه که در سطح ورق تشکیل شده اند سفید نیستند بلکه خاکستری و تیره اند. این پدیده را می توان در ورقهای گالوانیزه ای که در انتهای فرایند تولید نورد پوسته ای (Skin Pass Rolling) دید.

نورد پوسته ای، نورد سردی است که تنها سطح ورق را تحت تاثیر قرار می دهد و اثری بر قسمت های عمیق تر و ضخامت فولادی ورق ندارد. در این نوع نورد سبک، سطح پوشش روی (Zinc) در اثر فشار غلتک های فولادی مسطح تر و هموار تر میشود و برجستگی ها و زبری ها و ماتی از بین رفته و فرو رفتگی ها هم ممکن است تغییر شکل داده و سطح ورق هموار و نرم شود و ظاهر سطحی ورق پرداخت شده و جلا بگیرد.در مقیاس میکروسکوپی این فرایند می توان تیزی ها و برجستگی های را از 30 تا 70 میکرو اینچ (یک میلیونیم اینچ) کاهش داد بنا براین تا 50 درصد کل سطح ورق در اثر تماس فشاری با غلتک ها تحت تاثیر قرار میگیرد و قسمت های فرو رفته سطح ورق نیز با این نورد تغییر شکل نشان داده و مسطح تر می شود.

شایان ذکر است تا کنون در خصوص ارتباط این نوع نوردهای سطحی و سبک و ایجاد لکه های برفکی و شوره هیج پژوهشی که ثبت و منتشر شده باشد موجود نیست و در این گفتار میشود به این موضوع اشاره کرد که "انعکاس نور از یک سطح نه تنها به میزان ناصافی آن سطح بستگی دارد بلکه به ویژگی های ذاتی آن سطح هم بستگی دارد" بنابراین میتوان این گمان را در خصوص ویژگی های ذاتی پوشش روی و تغییر خواص این فلز پس از تحمل نورد سبک و سطحی و اعمال چنین تنش داشت که دلیل سفید نبودن برخی از شوره ها در سطح ورقهای گالوانیزه عبور آنها از مرحله Skin Pass است.

مسلماً، پیشگیری ازهمه عوامل و شرایط محیطی بروز شوره در ورق گالوانیزه مطلوب ترین روش جلوگیری از ایجاد شوره یا برفک در سطح ورق گالوانیزه است. چرا که در بسیاری از کاربردها و نیز از نگاه بسیاری از خریدارن در خرید ورق گالوانیزه لازم است که ظاهر سطحی ورق گالوانیزه خوش ریخت و کاملا بدون لک یا شوره یا برفک باشد. در ادامه به برخی از راه های جلوگیری از شوره یا گرد ورق گالوانیزه اشاره می-کنیم.

در انتهای فرایند تولید کلاف های گالوانیزه، به منظور پیشگیری از بروز شوره و ایجاد لایه ای بسیار نازک، شفاف، نامرئی و جدا کننده از رطوبت، سطح ورق های گالوانیزه را با محلولی شیمیای حاوی فلز کروم Cr آغشته میکنند که به این عمل کروماته کردن گفته میشود. این روش بهترین راه به حداقل رساندن احتمال ایجاد شوره در رولها و بندل ها، هنگام حمل و یا نگهداری آنها در انبار نیز می باشد.

رایجترین نوع ایجاد پوشش کروماته اسپری کردن کروم شش ظرفیتی محلول در آب بر سطح ورق گالوانیزه است. امروزه این روش به خاطر اقتضائات محیط زیستی با کروم سه ظرفیتی انجام می شود و در برخی از کارخانه ها از محلول هایی جایگزین که فاقد کروم باشد استفاده میشود.

معمولا برای تشخیص اینکه فرایند کروماته کردن سطح ورق گالوانیزه انجام شده است یا خیر از تست رطوبت میعان شونده استفاده میشود در این تست یک طرف از نمونه ورق گالوانیزه را به مدت 15 دقیقه به عنوان در پوش ظرفی از آب 60 درجه قرار میدهند چنانچه سطحی که به سمت آب و بخار آن بوده است لک نشده باشد فرایند کروماته شدن را طی کرده است.

علاوه بر استفاده از روشهای شیمیایی میتوان از روغنهایی استفاده کرد که از خوردگی ورق گالوانیزه جلوگیری میکنند. روغنها به دلیل تواناییشان در جلوگیری از ورود هوای مرطوب در محافظت در برابر زنگ موثر هستند. اما اگر مقدار زیادی از آب، همانند باران، به آنها نفوذ کند این روغن ها موثر نخواهند بود.

علاوه بر کروماته کردن و استفاده از روغن ها، روش دیگر به حداقل رساندن احتمال ایجاد شوره "بسته بندی رول یا بندل" توسط کارخانه تولید کننده ورق است. برای بسته بندی از پلاستیک و کاغذ استفاده میشود. مواد بسته بندی ممکن است دارای یک بازدارنده خوردگی باشد، که باعث محافظت هرچه بیشتر میشود.نکته مهم دیگر این که هنگام حمل حتما باید ملاحظات حمل ورق های گالوانیزه را مراعات نمود استفاده از کانتینر و نگهداری کلاف ها در محیط مسقف و استفاده از چادر برزنتی در برابر نزولات جوی بسیار با اهمیت است.

رول یا بندل های ورق گالوانیزه باید در یک انبار مسقف که قابلیت کنترل دما را دارد نگهداری شود تا ورق گالوانیزه در دمایی پایینتر از نقطه شبنم اتمسفرمحلی قرار نگیرد.

موارد زیر در نگهداری ورق گالوانیزه در انبار باید رعایت شود:

اگر متوجه خیسی ورق شدید آنها را در کاغذ محافظ یا پلاستیک نپیچید تا باعث گیر افتادن رطوبت نشود تا گردش هوا بین بندلها مختل نشود.

یک سمت بندل بالاتر قرار گیرد تا آب توانایی خارج شدن داشته باشد.

رول به شکل عمودی یا استکانی انبار نشود تا باعث جذب رطوبت از زمین نشود.